聚玻大课堂 | 薄玻璃退火时需注意的事项

薄玻璃不仅具有普通玻璃的高透明性、高化学稳定性、耐腐蚀等性能,还具有柔性、重量轻、耐冲击等特点。薄玻璃已经被广泛应用于智能手机、平板电脑、液晶电视等显示终端中,尤其是在平面显示领域,主要用于触控屏显示以及TFT-LCD液晶显示面板。

目前,在国内玻璃市场上,普通玻璃的生产已经比较成熟,而薄玻璃生产厂家寥寥无几。在薄玻璃生产过程中,其退火会出现如翘曲、退火裂板、切割破损等问题,这些问题影响着玻璃的成品率和质量,影响产业链下游厂家的使用。

薄玻璃退火存在的问题

0 1

成形时的横向厚度差

普通浮法玻璃的平衡厚度约为7mm,在使用浮法工艺生产薄玻璃板时,尤其生产厚度<3mm的薄板时,锡槽中玻璃液抛物线形的流速分布、拉边机的截流作用在横向分布的不均匀性以及锡槽内温降曲线的过快或者过慢,都容易造成玻璃横向厚薄差增大、波纹度和平整度不符合标准的问题。

当此类薄玻璃板进入退火窑退火的时候,由于薄玻璃板边部厚,中间薄,边部带入的热量较多,中间带入的热量较少,导致薄玻璃板在退火阶段存在横向温差,中间温度低,边部温度高,若不加以控制,极易出现玻璃变形、翘曲、炸裂、掰边切割困难等问题。

0 2

退火窑内的玻璃散热问题

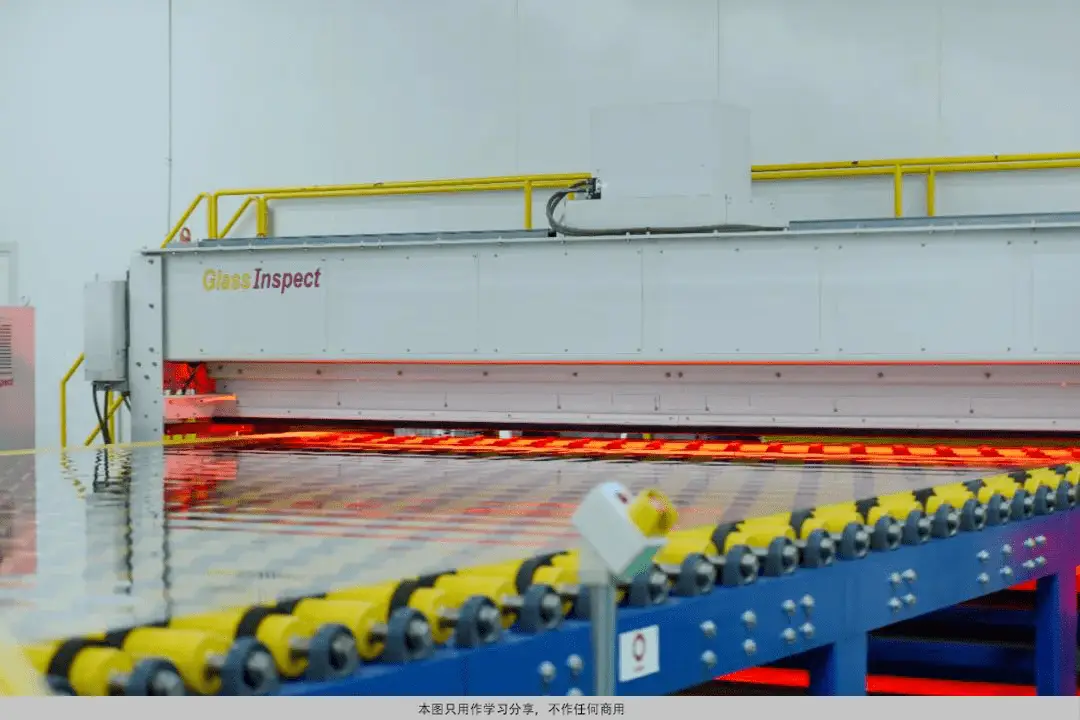

薄玻璃板经过过渡辊进入退火区,由于玻璃带越薄,散热越快,相较于厚玻璃板,薄玻璃板从锡槽中带出的热量较少,而且在退火窑中散热又较快。

薄玻璃板在退火窑中的散热方式主要有两种,一是玻璃板下表面与退火棍子之间热传导,其主要通过棍子的轴端把热量散发到车间内,玻璃板下表面与退火 辊之间热传导会加剧玻璃板上下表面的温差和横向温差。二是退火窑前后的对流传热,退火窑前段温度高,窑内压强大,后段温度较低,窑内压强较小,因此退火窑内会存在对流,对流带走的热量也会流入车间,同样也会加剧玻璃带上下表面的温差,使退火窑内温度不可控的可能性增大,不利于退火窑内稳定温度场的建立,从而出现生产质量问题。

0 3

薄玻璃板的毛边和退火温度制度

薄玻璃板在离开成形锡槽后,玻璃板边部厚度为中间厚度的3~10倍,并且随玻璃板宽度的增大而增加。因此,对于薄玻璃板的生产,退火的难度和关键都在于其边部和中间较大的厚度差,因此,纵向退火速率和横向的温度分布尤为重要,即退火窑内合理适宜的温度制度是保证薄玻璃板进行良好退火的关键。

薄玻璃板在进入退火窑后,其纵向退火速率决定玻璃应力值,横向温度分布决定其应力分布,对于浮法工艺中拉边机成形的薄玻璃板,边部会比齿印内部温度低,退火区这种温差的存在,使玻璃板边部受张应力,中间受压应力,而在冷却区,玻璃板边部温度高,齿印内部温度低,边部受压应力,中间受张应力,玻璃板越薄,温差越大,应力越大,越容易发生横向炸裂。

为提高薄玻璃的质量,减少生产损失,需要加强对退火相关问题的了解,以及根据薄玻璃带所具有的特点确定其退火操作方法,以此来改善退火质量,从而提高薄板玻璃的成品率和质量。

1、由于自然边厚于中间的可控制成形厚度,边部蓄热量大,为保证横向达到相同的降温速率,A、B区的永久应力控制必须加大边部的换热能力,即降低边部的温度控制指标,以减弱边部横向水平张应力分布量。成形厚度越薄,边部和中间的偏差值越大,自然边控制的越宽相应边部的偏差值控制也越大。

2、为控制边部已形成的永久应力对玻璃带的破坏,从C区开始就要提高边部温度,已形成的暂时应力使玻璃边转化为受压状态。

3、在A、B、C区除板上边部控制区考虑偏差调节外,中间各部位,包括板下,均以相同的温度指标进行控制。C区板下温度如不能取得与板上相同指标控制,允许存在一定的偏差量,但必须取得均衡性控制。

4、拉引量相同,成形厚度转薄,拉引速度增快,热电偶值与玻璃实体温度差会加大。所以,随拉引速度的提高,需相应降低退火控制指标,以获得正确的玻璃实体退火温度。

5、合理控制退火区的冷却速度,不能超过允许应力值。否则,在退火过程中会出现炸裂现象,无法切割。

6、厚度

对于薄玻璃生产来说,硬件配置,适宜的工艺指标,精细稳定的操作控制是必要的,拉边机参数与锡槽温度场匹配,适宜的退火温度制度等,最重要的是,薄玻璃带在退火时要严格控制其横向温差,才能取得良好的退火效果,从而获得高质量的薄玻璃板。